Содержание

- 1 Основные требования, предъявляемые к самодельным устройствам

- 2 Выбор типа агрегата

- 3 Самостоятельное производство измельчителя древесины

- 4 Техника безопасности при работе с машинами

- 5 Видео по теме

- 6 Вывод

- 7 Измельчители древесины

- 8 Виды измельчителей

- 9 Привод измельчительного оборудования для дерева

- 10 Чем измельчать будем?

- 11 Как это работает?

- 12 Плюсы и минусы

- 13 Зачем платить больше?

Готовая щепа, которую можно купить в магазинах или на деревообрабатывающих предприятиях, не всегда соответствует таким параметрам, как:

- содержание коры;

- порода;

- состояние древесины;

- форма и размер готовой продукции.

Кроме того, нередко возникает необходимость измельчить в щепу какие-то доски, скопившиеся в сарае или ветки, оставшиеся после обрезки.

В этой статье мы расскажем о том, как сделать и настроить станки различных видов, чтобы с их помощью получить не опилки или стружку, а именно щепу.

Основные требования, предъявляемые к самодельным устройствам

Любой самодельный агрегат должен не только производить щепу подходящей формы и размера, но и быть приспособленным для работы с наиболее часто используемыми материалами.

Поэтому необходимо продумывать не только рабочий узел, который измельчает древесину, но и устройства, обеспечивающие подачу материала.

Кроме того, конструкция агрегата должна обеспечивать максимальную безопасность при его использовании. Это касается не только возможного вылета перерабатываемой древесины или острых вращающихся деталей, но и затягивания одежды под приводные ремни или цепи, а также поражения электрическим током.

Выбор типа агрегата

Выбирая тип станка, необходимо учитывать не только пожелания, касающиеся формы и размера щепы, но и возможность достать те или иные узлы и детали.

К примеру, для получения щепы в форме прямоугольных или квадратных чипсов необходим механизм барабанной рубительной машины с режущими и делительными ножами.

Сделать такую конструкцию самостоятельно почти невозможно, а хороший токарь возьмет за работу десятки тысяч рублей, да и не факт, что с первого раза сделает, как необходимо.

Поэтому можно отказаться от прямоугольной или квадратной формы и использовать подходящий по размеру барабан от мощного деревообрабатывающего станка устаревших моделей.

Мы рекомендуем внимательно прочитать статьи:

В них вы найдете информацию о:

- различных типах измельчителей;

- принципах их работы;

- преимуществах и недостатках по сравнению с измельчителями других типов;

- видах щепы, которые они способны производить.

Также вам будут полезны обсуждения на различных форумах, где пользователи делятся опытом изготовления и использования таких агрегатов. Вот список наиболее авторитетных ресурсов этого типа:

Самостоятельное производство измельчителя древесины

Мы предлагаем самостоятельно сделать аппарат, состоящий из ножевого измельчителя и молотковой дробилки. Чертеж такой щеподробилки представлен ниже на фото.

Данный вид обладает наиболее простой конструкцией и подходит для изготовления игольчатой щепы.

Такую щепу можно использовать для:

- копчения любых продуктов;

- настаивания алкоголя;

- отопления;

- получения биотоплива;

- изготовления компоста и гумуса;

- мульчирования огорода;

- отсыпки дорожек;

- изготовления арболита;

- изготовления различных поделок.

Установка сита с небольшим диаметром отверстий позволит получать щепу минимального размера. Увеличение диаметра отверстий также приведет к увеличению размера щепы.

Если необходима еще более крупная фракция, то можно отключить молотковый измельчитель. По сравнению с ним барабанная дробилка очень сложна в изготовлении, а дисковый измельчитель обладает малой производительностью и небольшим ресурсом.

Материалы

Выбор деталей необходимо начинать с электромотора, потому что чем мощней будет двигатель, тем более толстые ветки и обрезки аппарат сможет переработать в щепу.

При этом увеличение мощности мотора всегда приводит к необходимости увеличивать прочность рамы и размер диска с ножами.

Оптимальным для самодельного станка будет электромотор мощностью 3 кВт. Такой станок сможет превращать в щепу ветки и обрезки толщиной 2–5 см, если же обрезки подавать по одному, позволяя мотору полностью раскрутить диск, то их размер может быть увеличен в 1,5 раза.

Также потребуются:

- изготовленный на заказ стальной вал диаметром 30–40 мм с посадочными местами под все детали;

- стальной диск толщиной 2–3 см с центрованным отверстием и прорезями под ножи (нужно делать на заказ у токаря или фрезеровщика);

- ножи из инструментальной стали (можно снять со списанного деревообрабатывающего станка) или автомобильной рессоры;

- шкивы для вала и мотора с передаточным числом 1:2 или 1:3;

- стальной уголок с размером полки 50 мм;

- подшипники подходящего размера;

- листовой металл толщиной 1 мм;

- миниатюрные петли для крепления откидной части кожуха;

- сита с разным размером отверстий из листового металла толщиной 0,7–0,9 мм или такой же листовой металл, в котором нужно будет просверливать отверстия;

- шкивы и ремни;

- система натяжения ремней (можно снять с автомобиля, мощной электротехники или сделать самостоятельно);

- пускатель и конденсаторы для двигателя;

- выключатель;

- электрический кабель и вилка.

Инструменты

Для самостоятельного изготовления щепореза потребуются:

Для самостоятельного изготовления щепореза потребуются:

- токарное и фрезерное оборудование по металлу;

- болгарка;

- сварочный инвертор;

- набор гаечных ключей и отверток;

- дрель;

- набор сверл и метчиков;

- рулетка;

- кернер;

- молоток.

Пошаговое руководство с фото

Изготовление необходимо начинать с выбора диска, диаметр которого должен быть больше максимального размера измельчаемой древесины в 4–5 раз. То есть для измельчения веток толщиной в 5–8 см его диаметр должен составлять 30–40 см. Оптимальная толщина — 2–4 см.

Диаметр посадочного отверстия должен быть таким, чтобы диск с заметным усилием налезал на предназначенный для него участок вала.

Поэтому приходится либо вал и диск делать на заказ, либо подгонять одну из деталей под другую. В любом случае, изготовление обеих деталей лучше доверить опытному токарю и фрезеровщику.

В диске делают 3 прорези длиной 2/3 радиуса, расположенные под углом 120 градусов друг относительно друга. Ширина прорезей — 2 см.

В ножах и диске делают согласованные отверстия (по 2 на каждый нож). Причем в ножах диаметр отверстий должен составлять 11 мм, а в диске 9 мм.

В диске нарезают резьбу М10х1, а в ножах зенкуют посадочные отверстия для болтов с конусной потайной шляпкой под шестигранник или крестовую отвертку.

Ножи устанавливают на диск, после чего диск надевают на вал и проваривают с обеих сторон.

Вал с диском ставят на подшипники и проверяют балансировку, при необходимости болгаркой укорачивают один из ножей, обрезая его со стороны вала.

После окончания балансировки изготавливают диски молоткового измельчителя, их наружный диаметр 12–15 см, а толщина 5–10 мм. Они также должны надеваться на вал с заметным усилием.

На расстоянии 2–2,5 см от наружного края диска просверливают 3 отверстия, расположенные под углом 120 градусов. Диаметр отверстий равен диаметру пальцев, на которых будут установлены молотки.

Изготавливают пальцы и молотки, причем длина молотков должна быть такой, чтобы в рабочем состоянии их дальний конец соответствовал краю диска с ножами.

Для изготовления молотков подойдет листовая сталь толщиной 5 мм, а пальцы можно сделать из стального прутка подходящего диаметра.

Вырезают 3 отбойные пластины, ширина которых равна расстоянию между молотковыми дисками с учетом температурного зазора в 2 мм, а длина равна расстоянию от вала до края ножевого диска. Толщина пластин — 5 мм.

Нарезают проставки на пальцы, причем ширина проставок должна быть равна расстоянию между пальцами (оптимально 2–2,5 см), а внутренний диаметр — на 1 мм больше диаметра пальца.

Когда все детали молотковой системы готовы, то приступают к ее сборке.

Когда все детали молотковой системы готовы, то приступают к ее сборке.

Для этого вставляют пальцы в наружный диск, чтобы они выступали на 2 мм и обваривают их снаружи.

К внутренней стороне этого же диска приваривают отбойные пластины, расположенные под углом 120 градусов и сдвинутые относительно пальцев на 60 градусов.

Диск с пальцами и пластинами устанавливают на вал и проваривают с внутренней стороны. На пальцы надевают молотки и проставки. Далее на эту конструкцию надевают второй диск и проваривают стыки с отбойными дисками и валом. Затем проваривают стык диска и пальцев.

Под размер вала и диска изготавливают раму, предусмотрев на ней место для электромотора и устройство для натяжения ремней. Из металла толщиной 1 мм вырезают детали корпуса и откидного кожуха, а также подающего раструба, затем сваривают их между собой.

Для крепления сита просверливают 2 отверстия под болты диаметром 6 мм и на каждое сито приваривают соответствующие им гайки.

Такая конструкция позволяет быстро менять сита, устанавливая наиболее подходящие по диаметру отверстий и фиксируя их с помощью закручивания болтов (желательно использовать болты с головкой под отвертку).

На вал надевают шкив и фиксируют с помощью сварки или болта. После этого приступают к сборке станка. Для этого к раме с помощью болтов и гаек с контргайками или гроверными шайбами крепят контрнож на уровне нижней стороны приемного отверстия.

Приваривают или крепят болтами нижнюю часть кожуха к раме. Верхнюю часть кожуха крепят к нижней с помощью петель, устанавливаемых на болты и гайки с гроверами или контргайками.

При откинутой верхней части кожуха устанавливают на место собранный вал и крепят подшипники бугелями, прикручивая их к раме болтами диаметром 8–10 мм. При этом обязательно использовать гроверные шайбы, ведь в районе подшипников очень сильная вибрация, которая приведет к быстрому откручиванию незафиксированных гаек.

Закрывают верхнюю часть кожуха и наматывают на шкив веревку длиной 1,5–2 метра, затем с помощью этой веревки, потянув ее быстро и изо всех сил, раскручивают вал, чтобы убедиться в отсутствии вибрации.

Если при вращении вала аппарат начинает качать или трясти, значит, вы неправильно что-то сделали, поэтому нужно или определить и устранить причину, или разобрать и собрать все заново.

Поэтому очень важно с первого раза делать все строго по чертежам, ведь разбирать конструкцию, собранную с помощью сварки, очень сложно, если же делать молотковый механизм разборным, то потребуется усложнение конструкции данной дробилки.

Ведь придется использовать толстые диски и прорезать в наружном пазы для отбойных пластин, затем фиксировать пальцы с помощью гаек и гроверных шайб. Все это также приведет к увеличению длины вала и общей ширины, а значит и массы конструкции.

Если вибраций нет, то устанавливают электромотор со шкивом и натягивают ремни. Если есть возможность, то ременный привод закрывают съемным кожухом из металла, который предотвратит затягивание в привод одежды.

Этот кожух не является обязательным элементом, но сильно повышает безопасность работы со станком для производства щепы.

Далее подключают пускатель с конденсаторами и электрический кабель с вилкой и, наконец, проводят пробный пуск.

Если станок работает ровно, без вибраций и стуков, то в раструб засовывают ветки толщиной 1–3 см.

Если станок без проблем переработал их в щепу, то проверяют работу на более толстых ветках и палках. При этом очень важно предварительно убедиться, что в них нет гвоздей.

Стоит ли делать щеподробилки других типов?

Если по каким-то причинам вы решили делать барабанный измельчитель, то учитывайте следующее – максимальная толщина эффективно перерабатываемой древесины равна 1/5 диаметра барабана, а мощность двигателя составляет 3 кВт на 1 см толщины ветки или доски.

То есть для измельчения веток толщиной 7–8 см потребуется барабан диаметром почти 40 см и мотор мощностью 20–25 кВт.

При таком размере барабана его вес составит десятки килограмм, поэтому для создания рамы придется использовать не уголок, а двутавровые балки толщиной 8–12 мм.

Кроме того, оптимальная частота вращения барабана составляет 400–600 об/мин, поэтому придется использовать мощный цепной редуктор, ведь ременный привод не может создать нужного крутящего момента. Все это сильно затрудняет изготовление станка в домашних условиях, особенно если нет серьезного опыта слесарных и сварочных работ.

Для создания шредера, который превращает древесину в соответствующую требованиям ГОСТ щепу, необходимы зубчатый вал и мощная цепная передача.

Для создания шредера, который превращает древесину в соответствующую требованиям ГОСТ щепу, необходимы зубчатый вал и мощная цепная передача.

Можно заказать изготовление зубчатого вала опытному токарю или фрезеровщику, но из-за необходимости использовать твердые сорта стали его стоимость составит несколько десятков тысяч рублей.

Также для эффективной работы шредера необходим контрнож, полностью повторяющий контуры вала, поэтому его также придется делать на заказ, что еще больше увеличит затраты.

Двухвальные шредеры проще в изготовлении, но щепа из них получается более грубой. Самые простые станки, валы которых сварены из уголка или швеллера, производят щепу, размер которой нередко превышает 5 см по любой стороне. То есть такой продукт является не щепой, а крупно нарубленной древесиной.

Самодельные станки из дисковых пил обладают очень маленькой производительностью и быстро забиваются пылью.

Кроме того, они очень требовательны к размеру измельчаемой древесины и углу подачи. Еще один минус станков этого типа в том, что основная масса измельченной древесины по размерам и форме будет опилками, а доля щепы не превысит 15–20%.

Техника безопасности при работе с машинами

Рубительная машина – это опасный механизм, поэтому при работе с ним необходимо быть предельно внимательным.

Рубительная машина – это опасный механизм, поэтому при работе с ним необходимо быть предельно внимательным.

Перед каждым пуском необходимо проверять состояние электрической части рубительной машины.

Не реже раза в неделю нужно проверять затяжку всех болтов и гаек, включая крепления ножей и бугелей подшипников.

Нельзя работать в распахнутой одежде с расстегнутыми рукавами, ведь ее может затянуть в измельчитель вместе с древесиной. Кроме того, нельзя подходить к работающему агрегату с обратной стороны, особенно, если ременный привод не закрыт кожухом.

Из-за высокого уровня шума работа без наушников может повредить слух.

Видео по теме

На видео представлен обзор одного из самодельных станков-измельчителей древесины или, как его еще называют, щеподробилки:

Вывод

Основное преимущество самодельного станка для изготовления щепы в том, что он обойдется гораздо дешевле покупного. Однако для его изготовления необходимы не только материалы и инструменты, но и опыт проведения сварочных и слесарных работ.

Прочитав статью, вы узнали, какие материалы и инструменты необходимы для изготовления самодельного измельчителя древесины в щепу, а также ознакомились с пошаговой инструкцией, которая поможет вам в этой работе.

Измельчители древесины

Повышение экологических требований к производству на лесозаготовительных и деревообрабатывающих предприятиях делает оборудование для измельчения древесины актуальным и выгодным. В результате измельчения древесных отходов получается сырье для производства МДФ, арболитовых плит, брикетов или пеллет для отопления частных домов. Отдельно следует выделить эффективность применения измельчителей на лесозаготовительных делянках, т.к. кучи сучьев, тонкомер и прочая не кондиция утилизируется на месте.

Компания «СтанкоЛес-Трейд» предлагает широкий спектр измельчителей древесины, которые подбираются в зависимости от:

- Требований к качеству щепы или измельченной древесины;

- Состава сырья (отходов) и их объемов;

- Направлений дальнейшей переработки.

На практике используется методика выстраивания машин с разным типом измельчения в линию, что позволяет получать продукт с высокими потребительскими свойствами.

Виды измельчителей

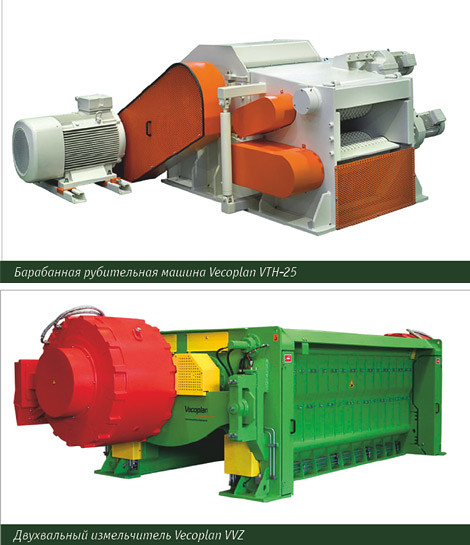

На первом этапе переработки отходов деревообрабатывающего производства применяются щепорубительные машины. По типу эти машины различаются на:

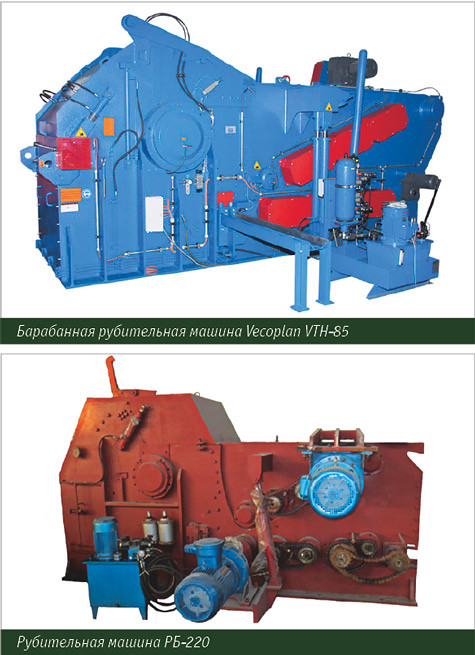

- Барабанные рубительные, которые подходят для переработки древесных отходов и низкосортной древесины с самым широким спектром размеров.

- Диско-рубительные машины, с 3…4 подвижными ножами, закрепленными на диске с пазами. Процесс рубки происходит в процессе движения диска и прохождении подвижного ножа, закреплённого на диске относительно неподвижного контрножа. Размер фракции щепы регулируется выдвижением лезвия ножа относительно плоскости диска, которая является базовой .

- Наибольшей производительностью обладают одновальные и двухвальные шредеры для древесины с дисковыми ножами. Шредер может перерабатывать в щепу поддоны, кабельные катушки и т.п., которые могут быть с гвоздями. Щепа имеет низкое качество и для дальнейшей переработки требуется магнитная сепарация для удаления металла.

Глубокая переработка щепы предполагает измельчение до размеров 5…12 мм. Для этого применяются молотковая дробилка древесины или стружечный станок, который имеет большое количество ножей или дисков с зубьями. Подача в зону резания ведется из бункера под собственным весом или с помощью каретки с приводом.

Молотковая дробилка измельчает щепу с помощью пластин (молотков), которые закреплены на роторе и имеют некоторую степень свободы. Молотки пролетают над ситом и дробят щепу.

В некоторых моделях щеподробилок на ротор, кроме рубящих ножей, устанавливают дробящие щепу молотки. В нижней части машины устанавливают сито, которое калибрует щепу нужного размера . Такая компоновка сокращает габариты машины и позволяет получать более качественное сырье.

Привод измельчительного оборудования для дерева

Оборудование всех типов в базовой комплектации имеет электродвигатель. Существуют модификации с приводом от ДВС или с валом отбора мощности от трактора. Оптимальная мощность 5,5 …30 кВт. Установки меньшей мощности применяют на дачных и частных участках.

Компания «СтанкоЛес-Трейд» производит все типы оборудования для утилизации отходов из дерева. Обширная номенклатура моделей машин позволяет подобрать оборудование для решения конкретных задач с оптимальной производительностью и качеством сырья, получаемого с целью дальнейшей переработки или продажи сторонним организациям.

Опыт изготовления, реализации и эксплуатации машин дает возможность специалистам компании давать компетентные рекомендации об особенностях той или иной модели. Для связи звоните по телефону +7 (800) 250-55-98 или заполняйте форму обратной связи. Поставки осуществляются по всей территории РФ.

Любое промышленное производство неизменно сопровождается возникновением отходов. И все это «богатство» — от древесной пыли, опилок, стружки до горбыля, обрезов, вершинника и т. д. — находит широкое применение в народном хозяйстве уже в качестве исходного сырья для производства ДВП, ДСП, ДПК, OSB-плит, пеллетов (топливных брикетов) и т. д. Очевидно, что отходы лесозаготовки и лесопереработки в чистом виде использоваться не могут по определению — их необходимо подготовить. Суть подготовки заключается в измельчении древесины до щепы разной фракционности. Она, в свою очередь, зависит от того, для каких целей будет применено переработанное сырье.

Чем измельчать будем?

Избавиться от древесных отходов — дело, на первый взгляд, нехитрое: раз, и в топку. Как говорится, «что сгорит, то не сгниет». Но это не совсем верный подход к делу. На отходах можно… заработать, просто наладив производство щепы, где в качестве сырья как раз и используются наши отходы. А вот с помощью чего отходы можно превратить в доходную часть лесозаготовительного и лесоперерабатывающего бизнеса, мы и поговорим в этой статье. Речь в ней пойдет об измельчительных машинах, конечным продуктом которых и является искомая технологическая щепа. Лесопераработчикам они знакомы и как рубительные машины, или измельчители древесины.

Рубительные машины могут быть разного типа: мобильные передвижные или с собственным шасси, стационарные или навесные на трактор, с питанием от электрической сети или с собственным бензиновым или дизельным двигателем.

В зависимости от того, какую конструкцию машины вы выбираете для использования, принципа ее работы и установленных на ней ножей, можно получить щепу различной фракции, т. е. размера, — от топливной до щепы для копчения.

В настоящее время производителями предлагается настолько широкая линейка оборудования для измельчения древесины, что возникла необходимость классифицировать его. Что, собственно, и сделали, выделив основные критерии, по их конструктивным и технологическим качествам:

• отрасль применения — лесозаготовка, лесопиление, деревообработка и мебельное производство, плитные и ЦБ производства, утилизация отходов;

• тип рабочего органа машины — дисковая, барабанная (барабанные машины, в свою очередь, подразделяются на ножевые, резцовые или молотковые) и роторная (так называемые шредеры);

• мобильность — тип установки машины: на собственном шасси либо как подвесное оборудование или стационарно на станину, фундамент;

• тип загрузки — горизонтальная или наклонная (машины с горизонтальной загрузкой оснащены приводом подачи или загружаются с подающего транспортера; сырье в машинах с наклонной загрузкой подается под собственным весом этого сырья, «самотеком»;

• тип выгрузки готовой щепы — вверх в циклон или кучу либо вниз на транспортер.

Не будем загромождать материал детальным рассмотрением и техническими характеристиками каждого типа рубительных машин — чтобы разобраться во всем их многообразии, нужно обладать обширными знаниями в области техники, механики и других прикладных наук. Остановимся лишь на основных особенностях.

Как это работает?

Итак, в дисковой рубительной машине режущий механизм выполнен в виде вращающегося диска, на котором радиально или под углом расположены режущие ножи. В машинах барабанного типа режущие ножи установлены на ротор в виде цилиндра или двух соосно установленных усеченных конусов.

Кроме классических ножевых рубительных машин, в западных странах широко применяются так называемые шредеры для измельчения древесного утиля, в основном деревянной тары, кабельных бухт, шпал, старой мебели и т. п. Основная цель, которую преследуют лесопереработчики, применяя этот тип оборудования — уменьшить объем, занимаемый отходами. Щепа же, полученная после измельчения в них, годится в основном только в качестве топлива — уж слишком много в ней различных химических соединений, которые использовались «при жизни» измельченного утиля: остатки противокоррозийной, огнезащитной, противогнилостной обработки; лакировка, полировка, ламинирование и т. п.

Для того чтобы определиться с выбором рубительной машины, необходимо ответить для себя на несколько основных вопросов: какой фракционности щепу рассчитываете получить; что будет использовано в качестве сырья; как много этой щепы требуется (иными словами, производительность машины). И наконец, где будет использована машина: на лесопильном заводе ли, лесосеке ли, мусороперерабатывающем производстве и т. д.

Плюсы и минусы

Для производства высококачественной щепы из круглых и колотых лесоматериалов, горбылей и реек наиболее приемлемым станет использование дисковых рубительных машин. Щепа, произведенная на них, более однородна по длине, в сравнении со щепой, приготовленной на барабанных машинах, а доля крупной и опилочной фракций в ней меньше.

«Дисковые рубительные машины обладают большей, в сравнении с барабанной, производительностью. Однако в обслуживании, в частности в замене режущих ножей, дисковые машины требуют к себе более пристального внимания и времени. В этом смысле выгодно отличаются рубительные машины барабанного типа — их обслуживание относительно несложно и сводится к своевременной чистке и замене ножей», — делится кандидат технических наук, директор компании «Барс-Красноярск» Юрий Корчук.

Еще одно неоспоримое преимущество барабанных машин перед дисковыми — большое проходное сечение (до 1000х1600 мм). Это позволяет перерабатывать в щепу крупномерный материал, но, увы, будет страдать качество получаемых частиц — зачастую они выходят чрезмерно длинными. При этом длина их находится в прямой пропорциональности со скоростью подачи исходного сырья. Таким образом, уменьшения длины щепы можно добиться повышением частоты вращения ротора и увеличением количества ножей на нем. То есть существует определенная возможность регулировки агрегата, настройки его на достижение требуемой фракционности щепы. Для стабилизации фракционного состава рабочая часть машины может быть оснащена перфорированным поддоном (ситом), размер ячеек которого может быть переменным, в зависимости от требований к конечному продукту. Такие рубительные машины могут производить щепу основной фракции длиной 4–12 или 10–35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм. Щепа, которая будет получаться на выходе из этих машин, может использоваться и как макрощепа для изготовления длинной узкой стружки, применяемой в производстве OSB—плит, и как микрощепа в пеллетном производстве. Такую щепу, к слову, с превеликим удовольствием возьмут и мясокомбинаты для своих коптилен.

Еще одно неоспоримое преимущество барабанных машин перед дисковыми — большое проходное сечение (до 1000х1600 мм). Это позволяет перерабатывать в щепу крупномерный материал, но, увы, будет страдать качество получаемых частиц — зачастую они выходят чрезмерно длинными. При этом длина их находится в прямой пропорциональности со скоростью подачи исходного сырья. Таким образом, уменьшения длины щепы можно добиться повышением частоты вращения ротора и увеличением количества ножей на нем. То есть существует определенная возможность регулировки агрегата, настройки его на достижение требуемой фракционности щепы. Для стабилизации фракционного состава рабочая часть машины может быть оснащена перфорированным поддоном (ситом), размер ячеек которого может быть переменным, в зависимости от требований к конечному продукту. Такие рубительные машины могут производить щепу основной фракции длиной 4–12 или 10–35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм. Щепа, которая будет получаться на выходе из этих машин, может использоваться и как макрощепа для изготовления длинной узкой стружки, применяемой в производстве OSB—плит, и как микрощепа в пеллетном производстве. Такую щепу, к слову, с превеликим удовольствием возьмут и мясокомбинаты для своих коптилен.

Но все-таки основное преимущество барабанной рубительной машины перед дисковой — широкий спектр использования. Практически весь спектр древесных отходов — кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная и даже предварительно раздробленная древесина — может быть переработан этой машиной.

Кстати, при переработке отходов первичной лесозаготовки — сучьев, веток, вершинника, а также при переработке короткомерных отходов лесопиления и деревообработки барабанные машины показывают более высокую производительность, нежели дисковые. К примеру, тяжелые барабанные рубительные машины типа РБ-220 производства Котельничского механического завода имеют производительность до 45 м3 древесины в час. Правда, отпускная цена изготовителя доступна не всем — свыше 5 млн рублей.

Отметим, что стационарные рубительные машины достаточно металлоемки и энергоемки. Это, в общем, и определяет их стоимость. На той же РБ-220, например, установлен электродвигатель мощностью 249,5 кВт. К сожалению, нередки и опасны случаи попадания металлических предметов в рабочие органы машины. Это неминуемо приводит к выходу из строя обычно сразу нескольких ножей. Чтобы этого не случилось, такую машину неплохо бы оснастить металлодетектором. И еще. Во время выполнения цикла рубительная машина испытывает колоссальные динамические нагрузки, что обуславливает устройство собственного мощного фундамента и отделения прочих опорных конструкций от агрегата. Это также повлечет за собой повышение конечной стоимости агрегата.

Зачем платить больше?

Достойное место в линейке моделей рубительных машин занимают и их мобильные версии. Они становятся просто незаменимыми, когда, в силу различных причин, измельчение отходов необходимо производить непосредственно на месте лесозаготовления. Хотя бы для уменьшения объема лесосечных отходов. В таких машинах привод механизма резания осуществляется через вал отбора мощности, передающий крутящий момент от двигателя лесозаготовительной техники. Мобильные рубительные машины могут быть как навесными, так и на собственном шасси. Здесь у разработчиков моделей нет предела фантазии. Наибольшей популярностью пользуются мобильные машины малой и средней мощности РРМ-5 российского производства. Одним из лидеров в сегменте передвижных машин, безусловно, является финский производитель Farmi Forest. Конструкция машин этой компании усовершенствовалась на протяжении многих лет, опираясь на эксплуатационные результаты. В производстве современных моделей используются высококачественные материалы и передовые технологии. Особенности рубительных машин Farmi Forest — это укрепленный каркас, двойной ротор, сдвоенные роликовые подшипники, предназначенные для того, чтобы выдерживать радиальные и осевые нагрузки, ножи, сделанные из специальной стали, устойчивой к повреждениям. Механизм резания приводится в действие от трактора через вал отбора мощности.

Но и в российском машиностроении накоплен большой опыт производства рубительных машин различного типа. Конструкция машин, выпускаемых отечественными предприятиями, надежна, проста и неприхотлива, адаптирована и к используемому сырью, и, что немаловажно, к обслуживающему персоналу.

«Зачем платить вдвое-втрое больше за импортные машины, когда российским производителем предлагаются модели не хуже, а по некоторым параметрам даже лучше западных», — говорит Юрий Корчук.

Кстати, этот тезис особенно актуален сейчас, на фоне расширяющихся санкций в отношении России и взятого в нашей промышленности курса на импортозамещение. Отечественная продукция предназначена главным образом для работы в технологических потоках целлюлозно-бумажной, лесной и деревообрабатывающей промышленности.

Кстати, этот тезис особенно актуален сейчас, на фоне расширяющихся санкций в отношении России и взятого в нашей промышленности курса на импортозамещение. Отечественная продукция предназначена главным образом для работы в технологических потоках целлюлозно-бумажной, лесной и деревообрабатывающей промышленности.

Среди отечественных производителей стационарных рубительных машин специалисты отмечали ЗАО «ПетрозаводскМаш». Он некогда выпускал отличное древесно-подготовительное оборудование, предназначенное для окорки древесины, переработки ее в щепу и подачи на склад или непосредственно на варку технологической щепы с требуемыми параметрами. Дисковые резцовые машины моделей МРР5-30, МРР8-50, МРР12-70 производства этого завода пользовались устойчивым спросом среди лесопереработчиков. Отличительная особенность этих машин — «секционный» способ резания древесины, позволяющий при сравнительно малой установленной мощности приводного электродвигателя перерабатывать древесину больших диаметров. Ныне предприятие сконцентрировалось на производстве оборудования для атомной и нефтегазовой отраслей.

Машины разной конструкции и производительности для производства щепы предлагает также ОАО «Гатчинский опытный завод бумагоделательного оборудования» (ГОЗБО, бывший завод им. Рошаля). Он специализируется на выпуске молотковых мельниц ММ-02-1А, ММ-03А, предназначенных для измельчения древесных отходов грубого сортирования (щепы, обмолышей) в потоке древесно-массного производства и отходов (сучков, непроваров) в потоках производства целлюлозы. Основное предназначение молотковой мельницы ММ-03А-С — измельчение древесных стружек после станка ДС в плитном производстве, измельчение мелких отходов древесины в производстве топливных гранул, пеллет, брикетов тепличных грунтов и др. Различные измельчающие машины выпускаются также группой предприятий «Энергомаш» и Жуковским заводом технологического оборудования.

Однако не все российские машиностроители успели освоить выпуск специального оборудования — шредеров — для измельчения городских хозяйственных и бытовых древесных отходов, строительных конструкций, транспортных поддонов, бруса, обрезков, ящиков, сучьев, пней и пр. В этом случае придется довольствоваться тем, что предлагают зарубежные производители. Здесь пальма первенства традиционно принадлежит европейским и скандинавским компаниям Farmi Forest (Финляндия), Vecoplan и Pallmann (Германия). Справедливости ради скажем, что тот же Котельнический механический завод предлагает две модели шредеров собственного производства.

Немаловажным фактором при выборе поставщика измельчающего оборудования, как отечественного, так и зарубежного, является и то, что многие компании имеют собственные инжиниринговые подразделения, предлагающие планирование надежных и экономичных производственных процессов, которое обеспечит организацию производства с оптимальными затратами.

Виды измельченной древесины определяются ГОСТ 2324678 «Древесина измельченная. Термины и определения». Фактически, это древесные частицы различной формы и величины, получаемые в результате механической обработки. Норматив выделяет следующие виды измельченной древесины:

• технологическая щепа (требования определяются ГОСТ 1581583);

• зеленая щепа (щепа, содержащая примеси коры, хвои и/или листьев);

• топливная щепа (к этому виду особых требований не предъявляется. Фракция щепы, используемой как топливо, определяется, как правило, конструкцией топки);

• дробленка (древесные частицы, полученные при измельчении древесины на дробилках и молотковых мельницах);

• древесная стружка (тонкие древесные частицы, образующиеся при резании древесины);

• древесные опилки (мелкие частицы древесины, образующиеся в процессе пиления);

• технологические древесные опилки (опилки, пригодные для производства целлюлозы, древесных плит и продукции лесохимических и гидролизных производств);

• древесная мука (древесные частицы заданного гранулометрического состава, полученные путем сухого механического размола древесины);

• древесная пыль (несортированные древесные частицы размером менее 1 мм).